О производстве

Производство и технологии

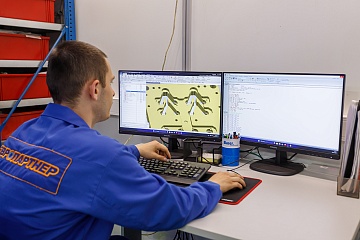

Завод ЕВРОПАРТНЕР расположен в светлом и просторном производственном помещении в Красном Селе. Производство нейлонового крепежа было запущено в 2001 году.

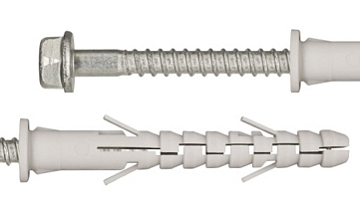

В линейку продуктов входят дюбели и дюбель-гвозди, крепления для труб и кабеля, фасадные крепления и готовые комплекты крепежа. Производство нейлоновых дюбелей осуществляется на высокотехнологичном оборудовании методом литья под давлением.

Станочный парк состоит из термопластавтоматов последнего поколения австрийской марки ENGEL и выпускает нейлоновые дюбели 24 часа в сутки.

Для автоматизирования процесса смешивания компонентов термопластавтоматы оборудованы смесителями koch-technik.

Собственный инструментально-слесарный участок, оборудованный обрабатывающими центрами HAAS, позволяет производить новые пресс-формы и осуществлять текущий ремонт существующих пресс-форм собственными силами.

Преимущества изделий из нейлона

и надежность

нагрузки

и наружные работы

Этапы создания готового изделия

Конструктор разрабатывает 3Д модель дюбеля, на 3D принтере печатается образец, позволяющий оценить форму и геометрические размеры изделия.

Создание модели пресс-формы.

Моделирование литья. Техдокументация.

подробнееНа этом этапе создается модель пресс-формы, на компьютере моделируется процесс литья, изготавливается техническая документация для производства.

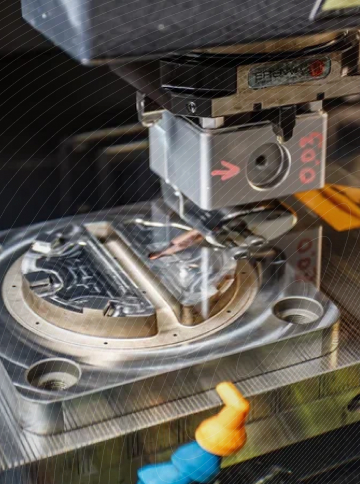

Фрезерный станок обрабатывает стальную заготовку будущей пресс-формы до необходимого размера, шлифовальный станок выравнивает и шлифует плиту.

Чистовая обработкаСоставные части пресс-формы помещают во фрезерный станок с ЧПУ. Каждую деталь фрезеруют с точностью до 0.001 мм.

После чистовой обработки в пресс-форме создаются каналы для подачи нейлона и охлаждающей жидкости. Это позволяет добиться нужного давления, температуры и равномерного заполнения пресс-формы расплавленным материалом.

На этом этапе осуществляется изготовление медных электродов, повторяющих форму изделия. Точность изготовления составляет 5 микрон. Электрод служит основой для создания в пресс полостей, повторяющих форму будущего дюбеля.

Для проверки точности изготовления электродов используются высокоточные координатные измерительные машины. Специальный датчик считывает данные координат положения точек измеряемого объекта в пространства, а затем полученные данные анализируются.

Плита из закаленной стали и медный электрод помещаются в станок заполненный диэлектрической жидкостью. Через электрод пропускают сильный электрический ток, при помощи которого в плите прожигаются полости, повторяющие обратную форму будущего дюбеля.

Сборка пресс-формыВсе части пресс-формы подгоняют, полируют и собирают в единую конструкцию. Производится финальные доработки и пресс-форму готовят к испытаниям.

Испытание пресс-формыФорма готовится к первому пробному запуску в литьевой машине - термопласт-автомате. Пресс-формы закрепляют в литьевой машине и подключают все функциональные системы.

Гранулы нейлона загружают в литьевую машину, материал приобретает необходимые свойства в смесителе и нагревается в термопласт-автомате до температуры около 250 градусов С.

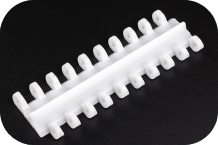

Литьевая машина впрыскивает расплавленный нейлон в пресс-форму. Менее чем за минуту происходит затвердевание. После охлаждения нейлона пресс-форма открывается. Дюбели извлекаются манипулятором, затем форма закрывается и процесс повторяется.

Сравнение с контрольными образцами, проверка наличия скрытых дефектов. Специалисты контроля качества сравнивают отлитые образцы с контрольными образцами и проверяют наличие скрытых дефектов.

Дюбели из отлитой партии проходят проверку на соответствие заявленным нагрузочным характеристикам, завод Европартнер поддерживает стабильно высокое качество выпускаемых продукции.

Дюбели упаковывают и отправляют на полки магазинов. Ежедневно завод производит от 1,5 до 2 млн. единиц крепежной продукции.

Опыт работы с различными материалами

Наш опыт и оборудование позволяет работать со «сложными материалами». Для выпуска продукции ЕВРОПАРТНЕР использует следующие виды сырья:

Материал нейлон обладает целым набором ценных качеств:

- Прочность и надежность.

- Широкий диапазон температур -40° C... +80° С.

- Высокие нагрузки до 300 кг.

- Длительный срок эксплаутации до 50 лет.

- Внутренние и наружные работы. Устойчив к воздейсвию агрессивных сред и уф-лучей.

Нейлон - самый эффективный материал для изготовления дюбелей.

Почему нейлон? (.pdf)

Материал эластомер обладает целым набором ценных качеств:

- Хорошая устойчивость к истиранию.

- Низкая остаточная деформация при сжатии и хорошая эластичность.

- Хорошее сопротивление к атмосферным воздействиям и УФ.

Подходит для широкого универсального применения в самых различных отраслях промышленности, а также в качестве замены дорогостоящих цветных металлов, их сплавов, керамики. Обладает низким коэффициентом трения и высокой жесткостью, поэтому его часто используют в движущихся частях.

Низкие показатели по эффекту старения.

Высокая механическая прочность и ударостойкость. Даже при высокой механической нагрузке изделие из АБС-пластика деформируется, но не трескается и не разрушается.

Аморфный, бесцветный, прозрачный, хрупкий продукт. Не токсичен. Для полистирола характерны легкость переработки, склеиваемость, хорошая окрашиваемость в массе и очень хорошие диэлектрические свойства.

В качестве пластикового крепежа используется для "неответственных" точек крепления. По всем показателем показывает низкие значения. Из достоинств дешевизна.

Обладает всеми свойствами полипропилена, но благодаря добавкам позволяет улучшить определенные свойства, например морозостойкость либо стойкость к УФ излучению.

Обладает свойствами нейлона, но благодаря добавке стекловолокна приобретает повышенную механническую прочность. Позволяет в значительной степени заменить изделия из металла.

Галерея производственных площадок

Оборудование

Производство нейлоновых дюбелей осуществляется на высокотехнологичном оборудовании методом литья пластмассы под давлением. Для производства, обслуживания, ремонта пресс-форм и оборудования используется современные станки инструментального цеха.

Контакты